l'impression 3D pour les Les produits outdoor rapprochent l'économie circulaire

Grâce à l'utilisation de coussinets dorsaux innovants imprimés en 3D, nous avons développé avec le Novum 3D une étude conceptuelle d'un sac à dos recyclable. Il s'agit d'un autre grand pas vers l'économie circulaire et nous fournit de nombreuses nouvelles connaissances pour un développement de produit durable global, car dans l'idéal, un produit peut être entièrement réintégré dans le processus de production à la fin de son cycle de vie.

Novum 3D - Un prototype pour les sacs à dos durables du futur L'avenir

Dès le premier regard, on voit que le Novum 3D n'est pas un ordinaire. Le matériau lisse, non coloré et légèrement translucide qui compose le sac à dos et ses bretelles a une allure résolument futuriste. Il n'y a pas de coutures - tout est soudé. Au lieu de rembourrages en mousse, on trouve sur le dos des structures géométriques presque bizarres, faites de petites entretoises en plastique. Le Novum 3D pourrait être l'accessoire d'un film de science-fiction et, en effet, il est censé donner un aperçu de l'avenir. Il s'agit d'une étude conceptuelle visant à expérimenter et à mettre en pratique des approches de design radicalement nouvelles.

Seuls dix exemplaires ont été produits, qui ne sont pas destinés à la vente, mais qui fourniront des informations pour les futurs produits de notre gamme VAUDE. L'objectif de notre équipe d'innovation n'est pas seulement de développer un sac à dos plus fonctionnel, mais aussi de faire des progrès dans les processus de production durables et de faire un grand pas vers une véritable économie circulaire. Avec notre premier sac à dos recyclable, nous prouvons que confort, fonctionnalité et durabilité ne sont pas incompatibles.

Bien aéré et confortable grâce à des matériaux innovants rembourrage dorsal imprimé en 3D

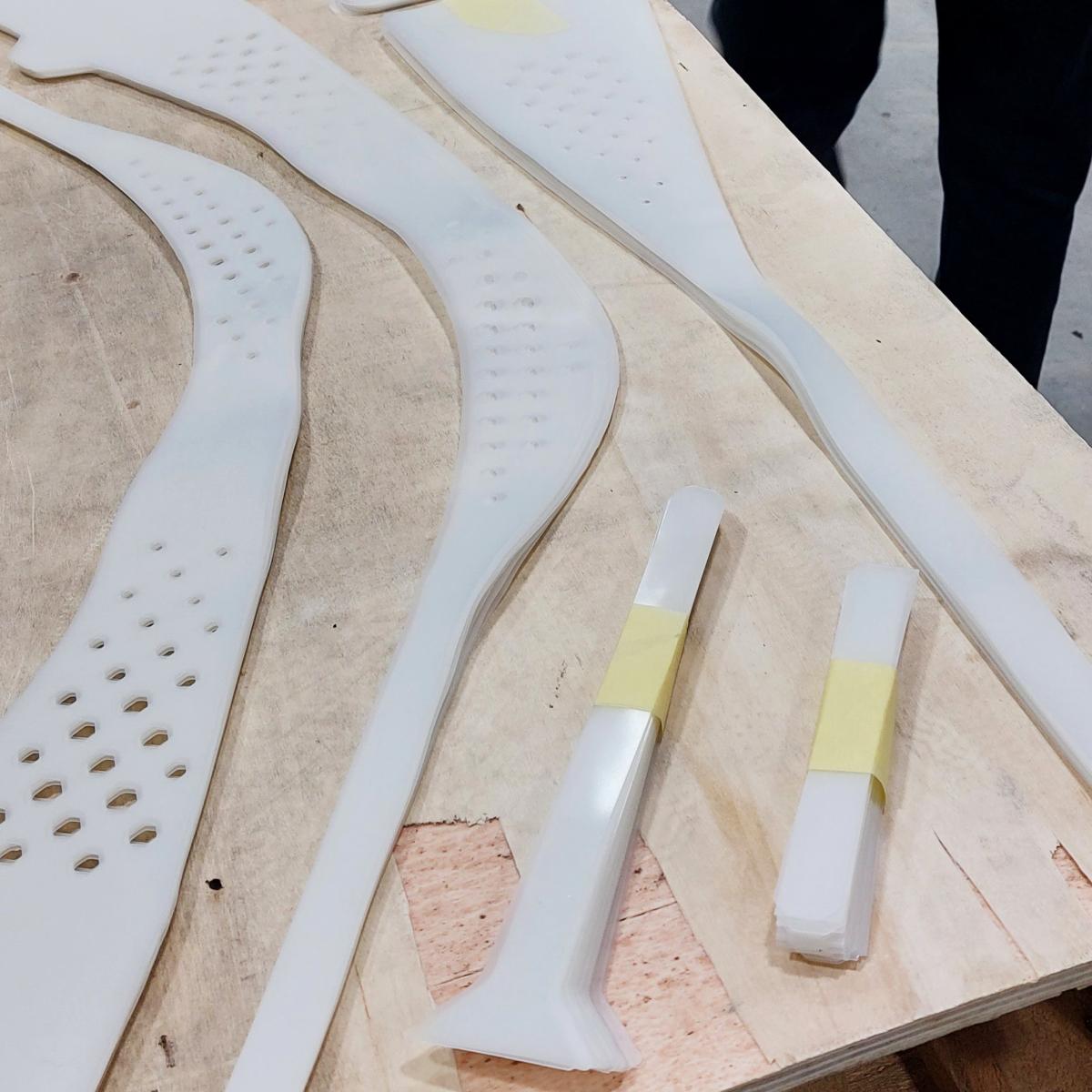

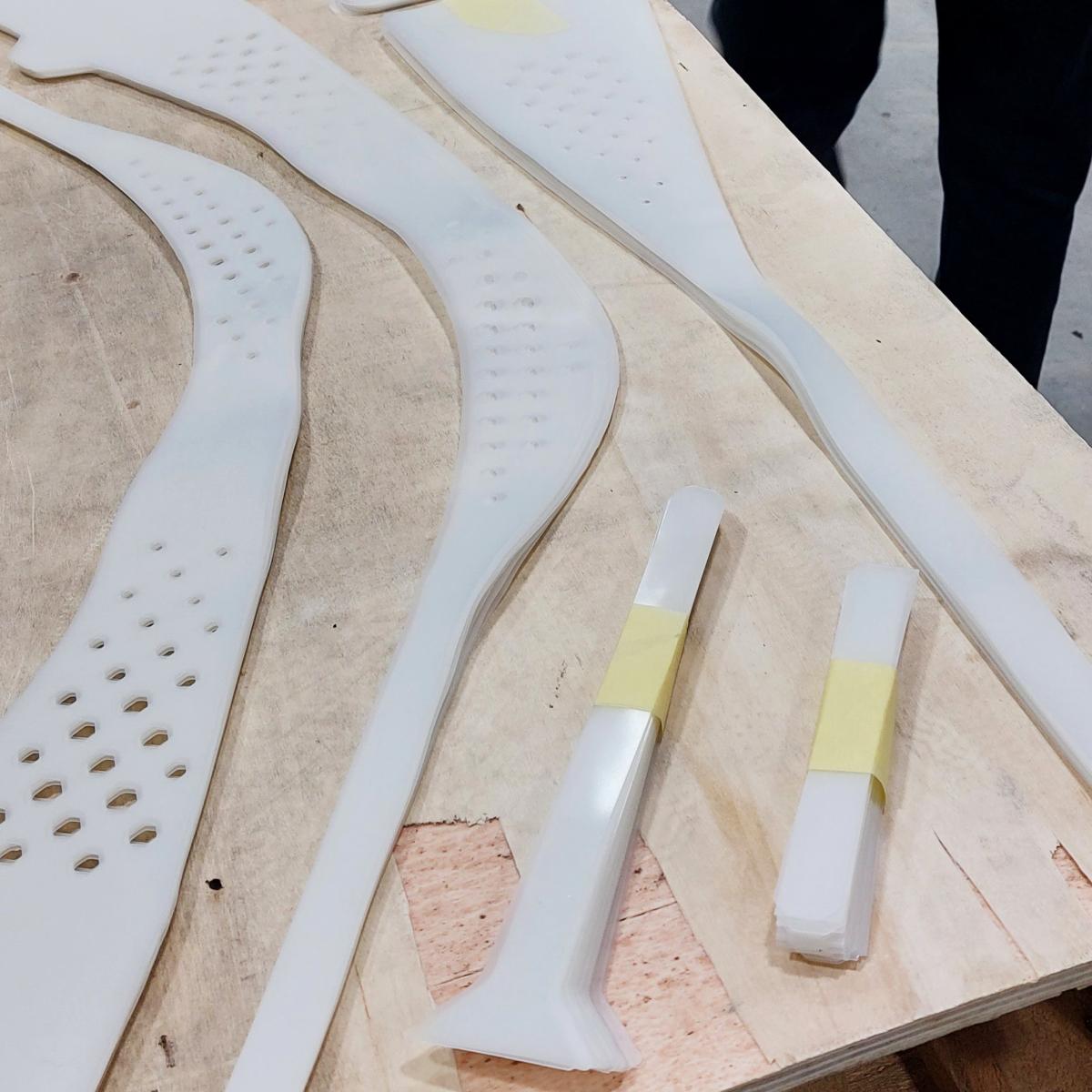

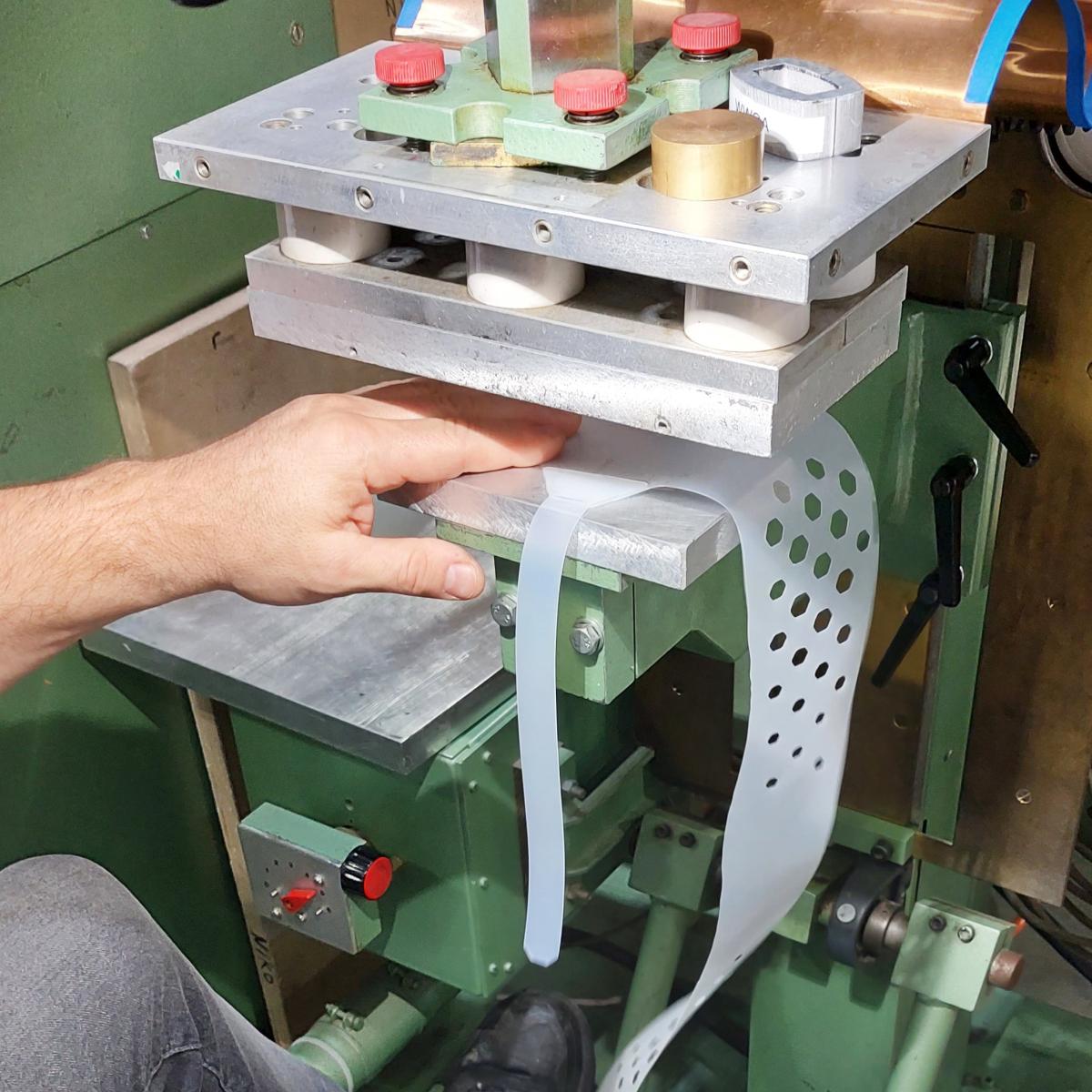

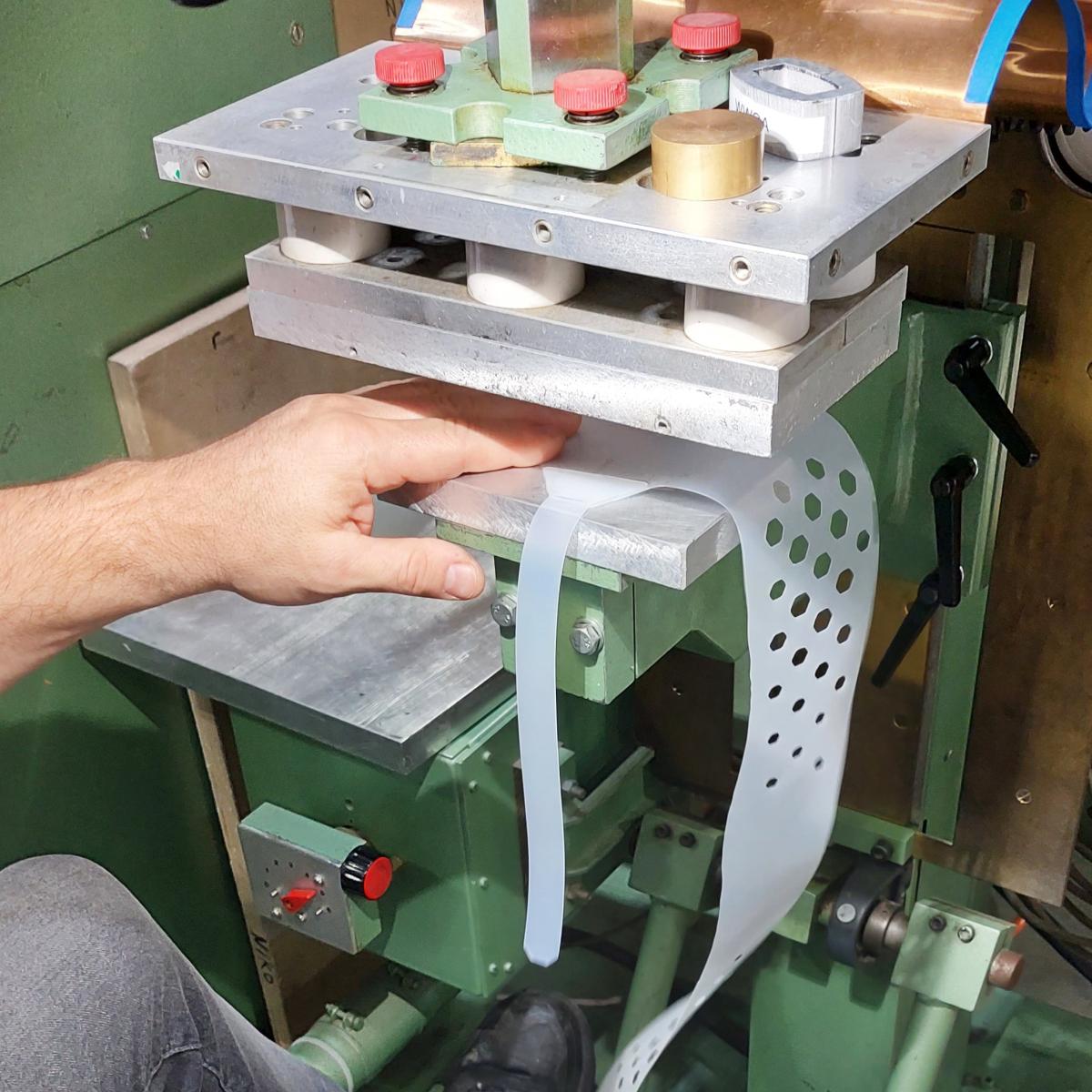

Mais comment concilier exactement durabilité et confort ? Les structures grillagées remarquables des rembourrages dorsaux sont un élément décisif. Elles proviennent d'une imprimante 3D de notre partenaire de coopération Oechsler AG (en anglais). Au premier coup d'œil, elles rappellent les nids d'abeilles. Mais en y regardant de plus près, on constate qu'il n'y a pas de cellules fermées et séparées par des parois. Au lieu de cela, d'innombrables entretoises en plastique forment un réseau tridimensionnel à travers lequel l'air peut circuler aussi bien qu'il laisse passer notre regard. L'amélioration de l'aération n'est toutefois qu'un des avantages de ces nouveaux coussins prometteurs par rapport à la mousse classique. En outre, en variant de manière ciblée la structure de la grille et l'épaisseur des entretoises, nous pouvons diviser la souplesse des coussinets, pratiquement sans transition, en zones de dureté différente. Ainsi, le rembourrage peut par exemple être plus ferme au niveau des hanches, où le poids d'un sac à dos rempli exerce une pression plus importante, qu'au niveau du milieu et du haut du dos. Certains cyclistes* connaissent déjà cette technologie grâce aux selles, dont la répartition de la pression a pu être optimisée de la même manière.

Les coussins dorsaux imprimés en 3D sont une partie essentielle du Novum 3D.

Ce qui ouvre de nouvelles possibilités en matière de confort contribue également à la durabilité. La structure 3D ouverte avec sa structure en nid d'abeille est par nature, une forme très stable, tout en utilisant le moins de matériaux possible. Cela permet d'économiser du poids sur le sac à dos et des ressources lors de la production. Kai Vogt, responsable du département Innovations, souligne un autre aspect :

"Avec l'impression 3D, le procédé d'impression additive joue également ses avantages : Il n'y a pas de surplus ou de chutes"

Le plastique utilisé (polyuréthane thermoplastique ou TPU en abrégé) peut en outre être recyclé et transformé en nouveaux produits. Un aspect important qui a poussé l'équipe Inno de VAUDE à repenser également de fond en comble les autres composants d'un sac à dos.

Le premier sac à dos recyclable grâce à des matériaux purs Matériaux

Le fait que les bretelles, les sangles, la ceinture et le sac à dos du Novum 3D soient fabriqués dans le même matériau a une bonne raison. Ainsi, les composants ne doivent pas être séparés à grands frais pour pouvoir recycler le sac à dos à la fin de son cycle de vie. Le matériau utilisé ici a certes un aspect différent de celui des rembourrages dorsaux, mais il s'agit également de TPU. Et le plastique présente une autre caractéristique qui en fait une bonne alternative aux textiles : il peut être soudé.

"C'est ainsi que nous avons pu fabriquer un sac à dos sans aucun type de couture"

explique Kai Vogt. En effet, le fil de couture serait déjà un autre matériau qui devrait être séparé avant un recyclage par type. Nous éliminons ainsi l'un des plus grands obstacles au véritable recyclage des équipements de plein air. Les sacs à dos sont généralement fabriqués à partir d'un grand nombre de matériaux qui sont difficiles, voire impossibles, à séparer les uns des autres : différents matériaux, fils, rubans, mousses, pièces métalliques et plastiques. Souvent, on utilise des matériaux qui ne pourraient pas être recyclés, même individuellement, avec la même qualité. Le Novum 3D, en revanche, est presque entièrement composé de TPU. On parle d'un sac à dos mono-matériau. Par respect pour l'environnement, le matériau principal n'est pas coloré. Toutes les pièces qui ne sont pas en TPU, comme par exemple les renforts dorsaux en aluminium, peuvent toutefois être facilement retirées.

Globalement respectueux du climat grâce à des circuits de production courts

Un design de produit durable n'est que la moitié de la bataille - pour VAUDE, l'ensemble du processus de production est important. Le Novum 3D a donc été entièrement développé et fabriqué en Allemagne. Les émissions de CO2 dues aux longs trajets de transport des différentes pièces sont ainsi réduites au minimum. Cela a été rendu possible grâce à la collaboration avec l'entreprise franconienne Oechsler. En tant que partenaire de développement, les experts* en impression 3D nous ont aidés à concevoir et à réaliser le rembourrage du dos. La majeure partie du développement et de la production a eu lieu dans notre siège social climatiquement neutre à Tettnang, dans le sud de l'Allemagne.

L'avenir de l'économie circulaire avec la technologie d'impression 3D

Les différentes structures de grille de l'impression 3D assurent une répartition idéale de la pression

Le Novum 3D est actuellement testé dans nos propres laboratoires à Tettnang. Les premières impressions sont très prometteuses, notamment en ce qui concerne le confort et l'aération des coussins 3D. Comme il ne s'agit pas seulement d'un prototype technique, mais d'une étude conceptuelle, nous exposerons pour la première fois un showpiece en juin 2022 au salon professionnel "OutDoor by ISPO" à Munich. Entre-temps, certains des dix exemplaires devront montrer de quoi ils sont capables lors de tests pratiques. Il s'agira ensuite de tirer un premier bilan et de comparer, avec un regard lucide, les avantages en termes de fonctionnalité et de durabilité avec les coûts de production plus élevés. C'est au plus tard à ce moment-là qu'il devient clair qu'une étude conceptuelle comme le Novum 3D a plus à voir avec la science qu'avec la science-fiction. Elle nous fournira des informations concrètes sur la manière et la mesure dans laquelle nous pourrons intégrer les nouvelles technologies dans les futurs produits, et pas seulement dans les sacs à dos. Vogt est confiant :

"Nous croyons que l'avenir des produits techniques pour l'outdoor réside dans la recyclabilité et l'économie circulaire, et qu'il est compatible avec une performance sans compromis"

explique Kai Vogt. En effet, le fil à coudre serait déjà un autre matériau qui devrait être séparé avant d'être recyclé par type. Nous éliminons ainsi l'un des plus grands obstacles au véritable recyclage des équipements de plein air. Les sacs à dos sont généralement fabriqués à partir d'un grand nombre de matériaux qui sont difficiles, voire impossibles, à séparer les uns des autres : différents matériaux, fils, rubans, mousses, pièces métalliques et plastiques. Souvent, on utilise des matériaux qui ne pourraient pas être recyclés, même individuellement, avec la même qualité. Le Novum 3D, en revanche, est presque entièrement composé de TPU. On parle d'un sac à dos mono-matériau. Par respect pour l'environnement, le matériau principal n'est pas coloré. Toutes les pièces qui ne sont pas en TPU, comme les renforts dorsaux en aluminium, peuvent toutefois être très facilement retirées.

Une utopie ? Avec le Novum 3D, la vision devient une réalité tangible.

Sacs à dos avec système dorsal AEROFLEX 3D :